Литье по выплавляемым моделям из Китая

Литье по выплавляемым моделям, также известное как литье по выплавляемым воскам или прецизионное литье, представляет собой процесс, который практикуется на протяжении тысячелетий, причем процесс выплавки воска является одним из старейших известных методов формования металлов. Литье по выплавляемым моделям - это производственный процесс, который можно проследить более 5000 лет назад. С тех пор, когда пчелиный воск сформировал рисунок, до современных высокотехнологичных восков, тугоплавких материалов и специальных сплавов, отливки из утерянного пенопласта обеспечивают производство высококачественных компонентов с преимуществами точности, повторяемости и целостности.

Литье по выплавляемым моделям получило свое название из-за того факта, что модель обшита или окружена огнеупорным материалом. Образцы воска требуют особой осторожности, поскольку они недостаточно прочны, чтобы выдерживать усилия, возникающие при изготовлении пресс-формы. Одним из преимуществ литья по выплавляемым моделям является то, что воск можно использовать повторно.

Потерянный восковой отливочный метод литья

Возможности и доступные материалы для литья по выплавляемым моделям

Металлы, которые могут быть использованы для литья по выплавляемым моделям, включают низкоуглеродистую сталь, среднеуглеродистую сталь, легированную сталь, нержавеющую сталь и другие металлы или их сплавы. RMC способен удовлетворить широкий спектр спецификаций материалов сплавов в соответствии со стандартами ASTM, SAE, AISI, ACI, DIN, EN, ISO и GB. У нас более 100 различных черных и цветных сплавов, с помощью которых мы отливаем детали, используя сложную конструкцию. Из-за сложной структуры по размерам и геометрическим формам отливки производятся в форме сетки или почти в форме сетки, что сводит к минимуму потребность во вторичных процессах, таких как обточка, токарная обработка или другой процесс обработки.

Отливка по выплавляемым моделям может достигать класса размеров CT 5-7 в соответствии с ISO 8062. Наше полностью организованное оборудование и средства управления технологическим процессом допускают постоянные и повторяемые допуски в пределах ± 0,1 мм. Детали для литья по выплавляемым моделям также могут быть изготовлены в широком диапазоне размеров, они могут быть размером до 10 мм, шириной 10 мм, высотой 10 мм и весить всего 0,01 кг или длиной до 1000 мм и весить. целых 100 кг.

Обработанное литье по выплавляемым моделям может производить стальные детали для литья с хорошим качеством поверхности, меньшим количеством поверхностных дефектов, высокой точностью размеров, небольшой, но сложной структурой с тонкой толщиной стенки. Однако стоимость единицы изделия будет сравнительно выше, чем литье в песчаные формы, литье по выплавляемой пене и вакуумное литье. Вообще говоря, литье по выплавляемым восковым моделям с жидким стеклом в качестве связующего оболочки в 1,2-1,7 раза превышает отливку из песка, а литье по выплавляемым воскам с силикатным золем в качестве оболочки является в 1,5-2,5 раза по сравнению с отливками из жидкого стекла по весу на килограмм. В зависимости от структуры и размера желаемых деталей отливки

Создание раковин

Сливочные модели

▶ Сырье для литья по выплавляемым моделям (процесс литья по выплавляемым моделям)

• Углеродистая сталь: AISI 1020 - AISI 1060,

• Стальные сплавы: ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo ... и т. Д. По запросу.

• Нержавеющая сталь: AISI 304, AISI 304L, AISI 316, AISI 316L и другие марки нержавеющей стали.

• латунь и медь.

• Другие материалы и стандарты по запросу

Сушка оболочки

▶ Возможности литья по инвестициям

• Максимальный размер: 1000 мм × 800 мм × 500 мм

• Диапазон веса: 0,5 кг - 100 кг

• Годовая мощность: 2000 тонн

• Допуски: по запросу.

Сушка оболочки

▶ Основной производственный процесс

• Шаблоны и проектирование инструмента → Изготовление металлических штампов → Ввод лигатуры → Сборка шлама → Сборка корпуса → Удаление воска → Анализ химического состава → Плавка и заливка → Очистка, шлифовка и дробеструйная обработка → Постобработка или упаковка для отгрузки

▶ Проверка потерянных восковых отливок

• Спектрографический и ручной количественный анализ

• Металлографический анализ

• Проверка твердости по Бринеллю, Роквеллу и Виккерсу

• Механический анализ свойств

• Испытание на удар при низкой и нормальной температуре

• Проверка чистоты

• UT, MT и RT инспекция

▶ Процесс после литья

• удаление заусенцев и очистка

• дробеструйная обработка / пескоструйная обработка

• Термическая обработка: нормализация, закалка, отпуск, цементация, азотирование

• Обработка поверхности: пассивация, андонизация, гальванизация, горячее цинкование, цинкование, никелирование, полировка, электрополировка, окраска, GeoMet, Zintec.

• Обработка: токарная, фрезерная, токарная обработка, сверление, хонингование, шлифование.

▶ Почему вы выбираете RMC для изготовления деталей из отлитого воска?

• Полное решение от одного поставщика - от индивидуального дизайна узоров до готовых отливок и вторичных процессов, включая механическую обработку, термообработку и обработку поверхности.

• Предложения по снижению затрат от наших профессиональных инженеров на основе ваших уникальных требований.

• Короткое время подготовки прототипа, пробного литья и любых возможных технических улучшений.

• Связанные материалы: кремнезем Col, жидкое стекло и их смеси.

• Гибкость производства от небольших заказов до массовых заказов.

• Сильные производственные возможности аутсорсинга.

▶ Общие коммерческие условия

• Основной рабочий процесс: запрос и предложение → Подтверждение деталей / Предложения по снижению затрат → Разработка инструментов → Пробная отливка → Утверждение образцов → Пробный заказ → Массовое производство → Непрерывная обработка заказа

• Срок поставки: примерно 15-25 дней для разработки оснастки и примерно 20 дней для массового производства.

• Условия оплаты: договорная.

• Способы оплаты: T / T, L / C, West Union, Paypal.

RMC является ведущим в отрасли производителем высококачественных инвестиционных отливок, стремящихся обеспечить превосходное качество, превосходную стоимость и исключительное качество обслуживания клиентов. RMC обладает опытом, техническими знаниями и процессами обеспечения качества, чтобы постоянно и надежно поставлять широкий ассортимент отливок с дальнейшей обработкой.

RMC — ведущий в Китае литейный завод точного литья, специализирующийся на высококачественном литье по моделям, который стремится предоставлять превосходное качество, высокую ценность и исключительный опыт работы с клиентами. RMC обладает опытом, техническими знаниями и процессами обеспечения качества, чтобы постоянно и надежно поставлять широкий спектр точных отливок с последующей обработкой.

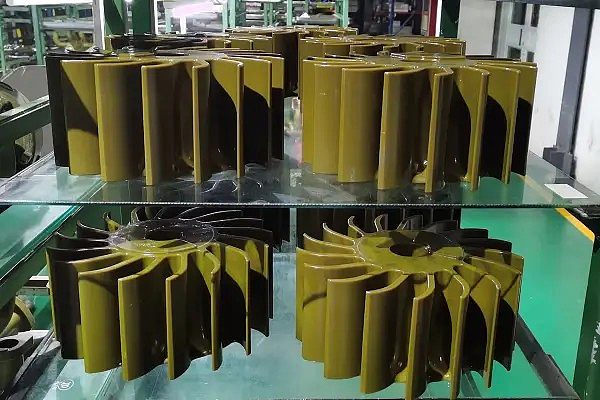

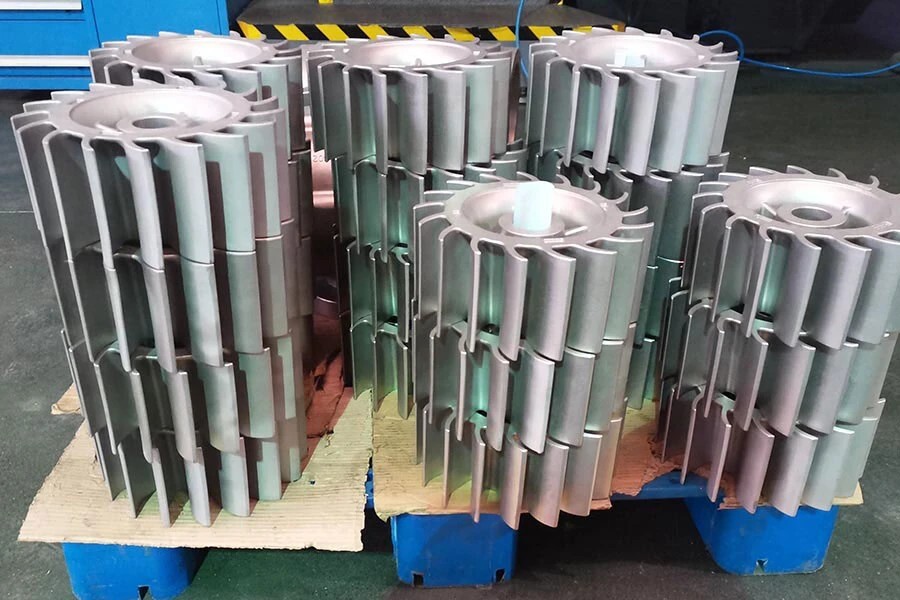

Потерянные компоненты отливки воска

Потерянные компоненты отливки воска

Процедура литья по выплавляемым моделям

Литье по выплавляемым моделям - это многоэтапный процесс, при котором изготавливаются детали точного литья практически чистой формы. Процесс начинается с впрыскивания воска в матрицу для создания рисунка готового продукта. Затем шаблоны прикрепляются к восковым планкам для создания кластера. Специальная машина многократно погружает кластер в суспензию, образуя керамическую оболочку, а затем воск удаляется в паровом автоклаве. После удаления воска керамическую оболочку предварительно нагревают, а затем заполняют расплавленным металлом для создания детали.

Для литья по выплавляемым моделям требуется металлическая матрица (обычно из алюминия), воск, керамическая суспензия, печь, расплавленный металл и другие машины, необходимые для впрыска воска, пескоструйной обработки, вибропогружения, резки и шлифования. Процесс литья инвестиций в основном включает в себя следующие этапы:

1- Производство металлических инструментов

На основании чертежей и требований к требуемой литой детали будет разработана и изготовлена металлическая матрица или пресс-форма, обычно из алюминия. Полость сформирует тот же размер и структуру желаемой литой детали.

2- Восковая инъекция

Также известный как формирование рисунка, модели литья по выплавляемым воскам создаются путем впрыскивания расплавленного воска в металлическую головку выше.

3- Шламовый агрегат

Образцы воска затем прикрепляются к стробирующей системе, которая обычно представляет собой набор каналов, через которые расплавленный металл течет в полость формы. После этого формируется структура, подобная дереву, которая подходит для массового производства.

4- корпус здания

Корпус внешней оболочки отливок выплавляют путем погружения в керамическую ванну, а затем сразу несколько раз покрывают песком.

5- Де-депиляция

Внутренняя полость прецизионного литья под давлением затем депарафинируется, что оставляет полый наружный керамический слой оболочки. Пустоты - это то же пространство, что и желаемые отливки.

6- Заливка и затвердевание

Керамическая оболочка с полостью должна быть предварительно нагрета перед заливкой. Это предотвращает удары и растрескивание керамической оболочки после заливки жидкого металла при высокой температуре в полость.

7- Распиливание или резка

После того как металл охладится и затвердеет, отлитую часть (детали) затем удаляют из группы деревьев системы стробирования путем встряхивания, резания или распиливания трением с отдельной отлитой детали.

8- Дробеструйная обработка и вторичная обработка

Затем литейную часть полностью настраивают путем шлифования или дополнительной термообработки. Вторичная обработка или обработка поверхности также могут потребоваться в зависимости от требований детали.

9- Упаковка и доставка

Затем отлитые восковые детали будут полностью проверены на размеры, поверхность, механические свойства и другие необходимые испытания перед упаковкой и доставкой.

Сливочные модели

Строительство оболочек

Предварительное нагревание грибка

Стальные отливки высокой точности

Услуги для литья по выплавляемым моделям

Применение инвестиционных отливок

Детали, изготовленные методом литья по выплавляемым моделям, используются для литья широкого спектра изделий, включая высококачественные, высокопроизводительные промышленные детали сложных конструкций.

Применение деталей для литья под давлением охватывает широкий спектр отраслей, в нашей компании они обычно используются в следующих областях:

• Железнодорожные поезда

• Тяжелые Грузовики

• автомобильный

• Строительное оборудование

• Логистическое оборудование

• Сельскохозяйственное оборудование

• Гидравлика

• Системы двигателя

Применения литья под давлением

Типичные детали для литья методом литья по выплавляемым моделям

![Литейный цех жаростойкой стали Литейный цех жаростойкой стали]() Литейный цех жаростойкой стали

Литейный цех жаростойкой стали![Литье кобальтовых сплавов методом литья по выплавляемым моделям Литье кобальтовых сплавов методом литья по выплавляемым моделям]() Литье кобальтовых сплавов методом литья по выплавляемым моделям

Литье кобальтовых сплавов методом литья по выплавляемым моделям![Литье сплавов на основе никеля по выплавляемым моделям Литье сплавов на основе никеля по выплавляемым моделям]() Литье сплавов на основе никеля по выплавляемым моделям

Литье сплавов на основе никеля по выплавляемым моделям![Литье по выплавляемым моделям из нержавеющей стали CF8M 316 Литье по выплавляемым моделям из нержавеющей стали CF8M 316]() Литье по выплавляемым моделям из нержавеющей стали CF8M 316

Литье по выплавляемым моделям из нержавеющей стали CF8M 316![Прецизионные отливки по выплавляемым моделям из легированной стали Прецизионные отливки по выплавляемым моделям из легированной стали]() Прецизионные отливки по выплавляемым моделям из легированной стали

Прецизионные отливки по выплавляемым моделям из легированной стали![Литье по выплавляемым моделям из нержавеющей стали Литье по выплавляемым моделям из нержавеющей стали]() Литье по выплавляемым моделям из нержавеющей стали

Литье по выплавляемым моделям из нержавеющей стали![Стальные прецизионные литейные детали Стальные прецизионные литейные детали]() Стальные прецизионные литейные детали

Стальные прецизионные литейные детали![Литые детали из нержавеющей стали Литые детали из нержавеющей стали]() Литые детали из нержавеющей стали

Литые детали из нержавеющей стали

Услуги с добавленной стоимостью:

Есть несколько причин выбрать RMC в качестве источника для инвестиционных кастингов, в том числе:

-

• Инженерная группа, члены которой занимаются литьем металла.

• Большой опыт работы со сложными деталями геометрии

• Широкий ассортимент материалов, включая черные и цветные сплавы

• Собственные возможности обработки с ЧПУ

• Универсальные решения для инвестиционных отливок и вторичного процесса

• Стабильное качество гарантировано и постоянное улучшение.

• Работа в команде, включая мастеров, инженеров, литейщиков, машинистов и техников производства.

RMC обладает более чем 20-летним опытом точного литья по выплавляемым моделям. Закажите сегодня предложение по отлитым восковым отливкам для ваших точных деталей или свяжитесь с нами для получения дополнительной информации.

Больше информации, которую вы хотите узнать об инвестиционном литье

1- Что такое литье под давлением?

Инвестиционное литье, также известное как литье по восковой модели или точное литье, представляет собой процесс формирования керамики вокруг восковых моделей для создания многокомпонентной или одночастичной формы для получения жидкого металла. Этот процесс использует расходный процесс впрыскивания восковой модели для достижения сложных форм с исключительными качествами поверхности. Для создания формы восковая модель или группа моделей погружается в керамический материал несколько раз для создания толстой оболочки. Затем следует процесс удаления воска, за которым следует процесс сушки оболочки. Полученная безвосковая керамическая оболочка затем заполняется жидким металлом в полости оболочки или группы моделей, и после затвердевания и остывания керамическая оболочка разбивается, чтобы раскрыть конечный отлитый металлический объект. Точное инвестиционное литье может достичь исключительной точности как для небольших, так и для крупных отливок в широком спектре материалов.

2- Какие преимущества имеет литье по выплавляемым моделям?

✔ Отличное и гладкое финишное покрытие

✔ Строгие допуски по размерам.

✔ Сложные и замысловатые формы с гибкостью дизайна

✔ Способность лить тонкие стенки, поэтому более легкий отливаемый компонент

✔ Широкий выбор отливок из чугуна и сплавов (черных и цветных)

✔ В проекте форм не требуется чертежи.

✔ Снижение необходимости в дополнительной обработке.

✔ Низкие отходы материала.

3- Каковы шаги процесса литья под давлением?

В процессе литья в песчаную форму восковой моделью покрывают керамическим материалом, который после застывания принимает внутреннюю геометрию желаемого отливка. В большинстве случаев для высокой эффективности отливают несколько деталей вместе, прикрепляя отдельные восковые модели к центральному восковой палочке, называемой ливневой трубой. Воск выжигают из модели – по этой причине этот процесс также называют процессом отжига воска – и в получившуюся полость заливают жидкий металл. Когда металл застывает, керамическую форму раскачивают, оставляя почти готовую форму желаемого отливка, после чего следует финальная обработка, испытания и упаковка.

4- Для чего используются литье по моделям?

Инвестиционные отливки широко используются в насосах и клапанах, автомобилях, грузовиках, гидравлике, погрузчиках и многих других отраслях. Благодаря их исключительной точности отливки и отличному качеству поверхности, отливки по методу расплавленного воска используются все чаще. Особенно инвестиционные отливки из нержавеющей стали играют жизненно важную роль в судостроении и судоходстве, поскольку они обладают высокой антикоррозионной стойкостью.

5- Какую точность отливки может достичь Ваша литейная мастерская с помощью литья в оболочках?

Согласно различным материалам связки, используемым для изготовления оболочки, литье по выплавляемым моделям может быть разделено на литье с использованием силикатного раствора и литье с использованием соды-кислого щелочи. Процесс литья с использованием силикатного раствора имеет лучшие допуски по размерам литья (DCT) и геометрические допуски литья (GCT), чем процесс литья с использованием соды-кислого щелочи. Однако даже при одном и том же процессе литья класс допуска будет различаться для каждого литьевого сплава из-за их различной литьевой способности. Наша литейная мастерская хотела бы поговорить с вами, если у вас есть особые требования к требуемым допускам. Ниже приведены общие классы допусков, которые мы можем достичь как при литье с использованием силикатного раствора, так и при литье с использованием соды-кислого щелочи отдельно:

✔ Класс DCT литья по выплавляемым моделям с использованием силикатного раствора: DCTG4 ~ DCTG6

✔ Класс DCT литья по выплавляемым моделям с использованием соды-кислого щелочи: DCTG5 ~ DCTG9

✔ Класс GCT литья по выплавляемым моделям с использованием силикатного раствора: GCTG3 ~ GCTG5

✔ Класс GCT по методу литья из оттиска утраченной восковой модели с использованием воды: GCTG3 ~ GCTG5.

6- Какие металлы и сплавы можно лить по инвестиционному литью в вашем литейном цехе?

Почти все черные и цветные металлы и сплавы могут быть отлиты методом литья по выплавляемым моделям. Однако, в нашей чугунолитейне методом литья по выплавляемым моделям мы в основном литье углеродистого чугуна, легированного чугуна, нержавеющей стали, высокопрочной двухслойной нержавеющей стали, серого чугуна, дугового чугуна, алюминиевых сплавов и латуни. Кроме того, для определенных применений требуется использование специализированных других сплавов, которые в основном используются в суровых условиях. Эти сплавы, такие как Титан и Ванадий, соответствуют дополнительным требованиям, которые могут не быть достигнуты с помощью стандартных алюминиевых сплавов. Например, титановые сплавы часто используются для производства лопаток и направляющих для авиационных двигателей. Сплавы на основе кобальта и никеля (с добавлением различных вторичных элементов для достижения специфических свойств прочности-прочности, коррозионной стойкости и термостойкости) являются дополнительными типами литьевых металлов.

7- Можете ли вы предоставить сертификат на материал 3.1?

Да, мы можем предоставить сертификат на материал 3.1, если вы запросите.

8- Почему инвестиционное литье также называется точным литьем?

Инвестиционное литье также называется точным литьем, поскольку оно имеет значительно более гладкую поверхность и большую точность, чем любой другой процесс литья. Особенно для процесса литья на основе силикатного раствора, готовые отливки могут достигать допусков геометрического литья CT3 ~ CT5 и допусков размерного литья CT4 ~ CT6. Для облицовок, произведенных методом инвестиционного литья, может потребоваться меньше или даже нет необходимости в процессах обработки. В определенной степени, инвестиционное литье может заменить процесс черновой обработки.

9- Почему отливка из утяжеленной восковой модели называется слепочной отливкой?

Инжекционное литье получило своё название потому, что модели (копии из воска) обволакиваются огнеупорными материалами во время литьевого процесса. Слово "обволакиваются" здесь означает быть окружёнными. Копии из воска должны быть обволакиваемы (окружёнными) огнеупорными материалами, чтобы выдерживать высокую температуру текучих жидких металлов во время литья.